CNCچیست؟

چهارشنبه 25 سپتامبر 2019 در 16:45CNC مخفف computer numerical control می باشد در ایران این ماشین ها CNC خالی خوانده میشوند ولی نام آنها به فارسی ماشین های (دستگاه های ) کنترل عددی ترجمه می شود.

امروزه قطعات صنعتی دارای پیچیدگی های هندسی متفاوتی می باشند که فقط با استفاده از ماشین ابزارهایی با دقت بالا قابل تولید اند. با پیشرفت چشمگیری که در صنعت الکترونیک در دهه هفتاد میلادی به وجود آمد بکارگیری مینی کامپیوتر ها در صنعت ماشینکاری مرسوم گردید «۱».

ماشین ابزارهایی که به کمک کامپیوتر هدایت می شدند CNC نام گرفتند. به کمک CNC به تدریج دقت مورد نیاز برای تولید قطعات پیچیده در صنایع مختلف مانند هوافضا و قالب سازی حاصل شد. با دست یابی به تلرانسهای بسیار دقیق برای تولید یک قطعه تدریجا اندیشه بالاتر بردن سرعت تولید نیز قوت یافت. با ساخت ابزارهایی با سختی زیاد، شرایط برای بالا بردن نرخ تولید نیز بهبود یافت «۲». تا اینکه امروزه با بکارگیری تکنیکهای ماشینکاری با سرعتهای بالا قطعاتی با تلرانسهای دقیق در زمان بسیار کوتاهی تولید می گردند «۳». برای دست یابی به قابلیت ماشین کاری با سرعتهای بالا می باید در زمینه های مختلف مانند طراحی سازه ای، کنترل ارتعاشات خود برانگیخته، یافتن بهترین نرخ براده برداری و کنترل حرکت و سرعت در راستای مسیر مورد نظر به پیشرفتهایی دست یافت «۲».

کنترل حرکت در راستای یک مسیر در ماشینهای CNC در واحد درونیاب صورت می گیرد. اکثر درونیابهای CNC فقط قابلیت درونیابی در راستای خط و دایره را دارا می باشند «۳». به دلیل اینکه برای ماشینکاری یک مسیر منحنی شکل در حالت عمومی با بکارگیری این نوع درونیابها نیاز به شکسته شدن منحنی به قطعاتی از خط و دایره می باشد، لذا این دو نوع درونیابی به تنهایی پاسخگوی همه کاربردها از جمله ماشینکاری در سرعتهای بالا، نیستند «۴». بنابراین بکارگیری نوع دیگری از درونیابها یعنی درونیابی در راستای یک منحنی ضروری به نظر می رسد. محققین مختلفی در این زمینه به تحقیق پرداخته اند و الگوریتمهای مختلفی را بر مبنای بکارگیری منحنی های پارامتری چند جمله ای در حالت عمومی ارائه داده اند.

Korn [1] در ابتدا با توسعه درونیابی دایره ای، روشهایی را برای درونیابی منحنی ها درجه دو ارائه داد Korn [4] , Yang , Kong [6] , Huang , Yang [5] با بکارگیری منحنی های پارامتری چند جمله ای روشهایی را برای درونیابی یک منحنی ارائه دادند اما این روشها قاعدتاً برای درونیابی یک منحنی درجه سه به کار می رود و در بکارگیری منحنی های درجه بالاتر کارآیی لازم را ندارند. به تدریج با بکارگیری مفاهیم B-Spline ها، Bedi [7] و همکاران روش دیگری را برای درونیابی در راستای یک منحنی ارائه دادند. تقریباً در همین زمان Wang [8] Yang [9] , بر اساس پارامتر سازی طول کمان روش بسیار مناسبی را برای مسأله درونیابی Real-Time در راستای منحنی ارائه دادند.که این روش برای بکارگیری در CNC نسبتاً رواج یافت. با بهبود روش پارامتر سازی طول کمان توسط Wang , Wright [10] این روش برای بکارگیری منحنی های درجه پنج بسیار کارا گردید. همچنین این روش توسط Altintas [3] نیز با بکارگیری پروفیل سرعت متفاوتی استفاده شده است. اما تمامی این روشه که مبتنی بر پارامتر سازی طول کمان می باشند روشهای تقریبی هستند.

با بکارگیری منحنی های خاصی بنام منحنی های فیثاغورث – هدوگراف (PH) که زیر مجموعه ای از منحنی های پارامتری چند جمله ای می باشند مسأله درونیابی Real-Time را می توان به صورت تحلیلی نیز حل نمود. این منحنی ها که توسط Farouki , Sakkalis [11] معرفی شدند خواص ریاضی ویژه ای دارند که این خواص قابلیت محاسبه طول کمان به صورت یک عبارت پارامتری چند جمله ای را ممکن می سازند. روشهای درونیابی مختلفی به صورت Real-Time بر مبنای انی منحنی ها توسط Farouki [12,13] ارائه گردیده است. همچنین با بکارگیری منحنی های فیثاغورث-هدوگراف می توان سرعت پیشروی بهینه را برای حرکت بر روی یک مسیر منحنی با توجه به قدرت ماشین نیز بدست آورد «۱۴».

در این تحقیق در ابتدا به بیان مبانی ماشینکاری و نحوه های نمایش یک منحنی پرداخته می شود. و سپس با معرفی منحنی های فیثاغورث-هدوگراف و بیان خواص ریاضی انها، مسأله درونیابی هندسی با بکارگیری چنین منحنی هایی بحث و حل می گردد. در ادامه ضمن تشریح عملکرد واحد درونیاب، در ابتدا انواع درونیابی خطی و دایره ای با بکارگیری پروفیل سرعت مناسب شبیه سازی می شوند. سپس با بکارگیری منحنی های فیثاغورث-هدوگراف، درونیابی به صورت Real-Time توسط این منحنی ها (در قالب G05) تشریح و شبیه سازی می گردد.

همچنین ترکیب متفاوتی از انواع پروفیل های سرعت برای ماشینکاری یک مسیر منحنی بررسی شده و بهترین پروفیل سرعت جهت بکارگیری در ماشینکاری با سرعتهای بالا پیشنهاد می گردد. در بخشهای بعدی مسأله یافتن سرعت پیشروی بهینه بر روی یک منحنی فیثاغورث-هدوگراف با توجه به توانایی و قدرت ماشین مورد استفاده بیان شده و پروفیلهای سرعت متفاوتی برای حل این مسأله بکار گرفته می شوند.

ضمن اینکه با وارد کردن نیروهای برشی در قیود موجود و بکارگیری پروفیلهای سرعت مناسب تر، فرمول بندی جدیدی برای مسأله صورت می گیرد و جوابهای واقعی تری برای حل این مسأله ارائه می گردد. در پایان الگوریتمهای شبیه سازی شده برای درونیابی در راستای خط، دایره و منحنی با بکارگیری تکنیکهای خاصی عملاً بر روی دستگاه CNC موجود پیاده می گردند.

فصل دوم: مبانی ماشینکاری

۱-۲- مقدمه

سیستم های تولید پیشرفته و رباتهای صنعتی سیستم های اتوماتیک پیشرفته ای هستند که از کامپیوترها به عنوان واحد کنترل استفاده می کنند. کامپیوترها امروزه اصلی ترین قسمت اتوماسیون می باشند که سیستم های مختلف تولید مانند ماشینهای ابزار پیشرفته، ماشین های جوشکاری دستگاههای برش لیزری و غیره را کنترل می کنند.

پس از اینکه مکانیزم تولید اتوماتیک و تولید انبوه در اواخر قرن ۱۸ توسعه یافت اولین ماشینهای ابزار اتوماتیک مانند ماشینهای کپی تراش بوجود آمدند [۱]. نخستین ماشین ابزار کنترل عددی بوسیله شرکت پارسونز و MIT در سال ۱۹۵۲ ساخته شد. اولین نسل ماشین های کنترل عددی از مدارهای الکترونیکی دیجیتال استفاده می کردند و در حقیقت در آنها هیچ واحد پردازش مرکزی وجود نداشت [۳]. در دهه ۱۹۷۰ با بکارگیری مینی کامپیوترها به عنوان واحد کنترل ماشین های ابزار با کنترل عددی به کمک کامپیوتر (CNC) گسترش یافتند.

این ماشینها توانای ماشینکاری انواع شکلهای پیچیده در صنعت قالب سازی و هوافضا را به خوبی دارا بودند. از اواسط دهه ۸۰ با توسعه صنعت ساخت ابزارهایی با سختی بالا ماشینکاری با سرعتهای بالا (HSM) به منظور افزایش نرخ تولید رواج یافت [۲,۱۵]. بکارگیری این قابلیت در CNC نیاز به داشتن اطلاعات ویژه ای درباره نرخ براده برداری بهینه [۱۶]، پیش بینی وقوع ارتعاشات خود برانگیخته [۱۷]، طراحی سازه ای [۱۸] و نحوه کنترل محورها [۱۹] را بیش از پیش ضروری ساخت. امروزه علاوه بر این موارد انتخاب صحیح نرخ پیشروی و شتاب گیری محورها در ماشینکاری با سرعت بالا حایز اهمیت می باشد بطوری که سعی می شود به نحوی مقادیر بهینه آنها در ماشینکاری بکار گرفته شود [۱۴].

هم اکنون با پیشرفت در صنعت الکترونیک و کامپیوتر ماشینهای CNC با بکارگیری چندین میکروپرسسور و کنترل کننده منطقی بطور موازی قابلیتهای بسیاری را دارا می باشند بطوری که این ماشینها قابلیت کنترل موقعیت و سرعت چندین محور و قابلیت برنامه ریزی بصورت Real-Time و نمایش گرافیکی مراحل مختلف کار و پروسه برش و نمایش تغییر اندازه قطعه در حل ماشینکاری را دارا می باشند [۳].

در این فصل ضمن بیان مبانی کنترل عددی و معرفی اجزای CNC و ساختار برنامه ای آن به طبقه بندی سیستم های NC و معرفی HSM نیز پرداخته می شود.

۲-۲- مبانی کنترل عددی NC:

کنترل یک ماشین ابزار بوسیله یک برنامه تهیه شده را کنترل عددی (NC) می نامند. یک سیستم کنترل عددی توسط (Electronic Industrial Association) EIA بصورت زیر تعریف می گردد [۱]:

سیستم کنترل عددی سیستمی است که حرکات در آن بوسیله وارد کردن اطلاعات بصورت عددی در هر نقطه صورت می گیرد و این سیستم می باید این اطلاعات را به عنوان فرمان به صورت اتوماتیک اجرا کند.

در یک سیستم NC اطلاعات عددی مورد نیاز برای تولید یک قطعه بصورت برنامه قطعه به ماشین داده می شود که این برنامه در گذشته بوسیله نوار پانچ به ماشین وارد می شد. برنامه یک قطعه به صورت بلوکهایی از اطلاعات مرتب می شود که هر بلوک حاوی اطلاعات عددی مربوط به تولید یک قسمت از قطعه کار مانند: طول قطعه، سرعت برش، نرخ پیشروی و … می باشد. اطلاعات ابعادی (طول، عرض، شعاع دوایر) و نوع درونیابی (خطی، دایره ای، در راستای منحنی) با توجه به طراحی قطعه مشخص می گردند. همچنین سرعت برش، نرخ پیشروی و توابع کمکی مانند خاموش و روشن کردن مایع خنک کننده جهت چرخش اسپیندل و … با توجه به پرداخت نهایی سطح و تلرانسهای مورد نیاز در برنامه قطعه کار وارد می گردند.

در مقایسه با ماشینهای ابزار سنتی، سیستم NC جایگزین عملیاتی می شود که اپراتور بصورت دستی انجام می دهد. در ماشینکاری سنتی یک قطعه با حرکت ابزار در طول قطعه کار بوسیله چرخاندن دستگیره متصل به پیچهای راهنما توسط اپراتور تولید می شود. بنابراین نیاز به اپراتوری با تجربه و زبردست می باشد که بتواند قطعه مورد نظر را ماشینکاری کند. اما در ماشین های NC نیازی به اپراتور با مهارت نیست در حقیقت اپراتور فقط می باید مراقب درست انجام شدن روند ماشینکاری با توجه به دستورات منتقل شده به ماشین باشد.

کلیه ابعادی که در برنامه وارد می گردند بر اساس واحد طول-مبنی (Basic Length Unit) BLU مقیاس بندی شده و به محورها ارسال می گردند. واحد طول – مبنی (BLU) به عنوان اندازه نمو نیز شناخته می شود که در عمل مربوط به دقت سیستم NC می شود و در حقیقت کوچکترین اندازه نموی می باشد که هر یک از محورهای می توانند حرکت کنند. در سیستم NC برای صدور فرمان حرکت هریک از محورها ابتدا طول حقیقی بر واحد-طول مبنی تقسیم می گردد. بعنوان مثال در یک سیستم NC که در آن BLU=0.0001 است برای حرکت ۰٫۷ mm محور x در جهت مثبت دستور حرکت x+700 صادر می شود.

در ماشینهای NC هریک از محورهای حرکت مجهز به یک وسیله محرک جداگانه می باشند. این وسیله محرک می تواند یک dc موتور، یک عمل کننده هیدرولیکی و یا یک موتور پله ای باشد که بر اساس قدرت مورد نیاز دستگاه انتخاب می شوند.

۱-۲-۲- اجزاء CNC :

یک ماشین ابزار CNC از سه قسمت اصلی تشکیل شده است: واحد مکانیکی ماشین ابزار، واحد تولید قدرت (شامل موتورها و تقویت کننده ها) و واحد CNC .

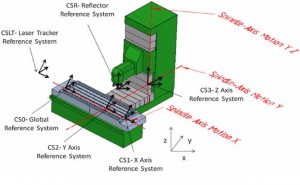

واحد مکانیکی ماشین شامل بستر، ستونها، اسپیندل و سیستم محرک پیشروی می باشد. همچنین موتورهای محرک، تقویت کننده ها، منبع تغذیه ولتاژ بالا، سویچ های حدی از اجزای واحد الکترونیکی دستگاه می باشند. قسمت CNC دستگاه که بعنوان مرکز محاسبه و صدور فرمان حرکت محورها مطرح می گردد شامل حس گرهای موقعیت و سرعت و واحد کنترل دستگاه MCU می باشد. شکل (۱-۲) واحد های مختلف یک ماشین ابزار CNC را نمایش می دهد.واحد MCU از دو قسمت اصلی به نامهای واحد پردازش اطلاعات DPU و واحد حلقه های کنترل CLU تشکیل شده است وظیفه DPU رمزگشایی اطلاعات رسیده از برنامه قطعه کار و انتقال آن به CLU می باشد این اطلاعات شامل موقعیت ها و سرعت های مورد نیاز هر یک از محورها و همچنین سیگنالهای کنترل توابع کمکی می باشد از طرف دیگر CLU نیز به محض اتمام عملیات لازم برای ماشینکاری یک قسمت، اطلاعات لازم برای ماشینکاری قسمت بعدی را با فرستادن یک سیگنال درخواست می کند. همچنین CLU موتورهای هر یک از محورهای ماشین دارای یک موتور محرک و یک وسیله پس خور مجزا می باشند در سیستم های NC کل واحد MCU بصورت مدارهای سخت افزاری می باشند در حالیکه در CNC وظیفه قسمت DPU را نرم افزار انجام می دهد اما CLU همانند سیستم های NC از قطعات سخت افزاری تشکیل شده است.

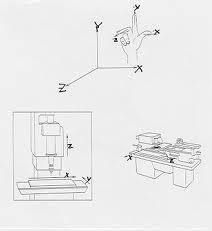

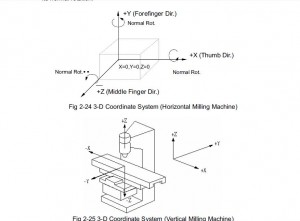

۲-۲-۲- قرارداد محورها در ماشینهای ابزار CNC

استاندارد RS-367A مربوط به EIA تا ۱۴ محور حرکت را در انواع ماشین های مختلف مشخص می کند. تعداد محورهای حرکت در ماشینهای ابزار معمولی عموماً تا پنج محور و در ماشینهای سنگ زنی تا چهارده محور نیز می رسد. ماشینهای ابزار در دستگاه مختصات کارتزین برنامه ریزی می شوند. سه محور اصلی حرکت با نامهای z,y,x شناخته می شوند که محور z عمود بر y,x بوده و سه محور یک سیستم مختصات دست راست را تشکیل می دهند حرکت مثبت محور z باعث دور شدن ابزار برش از قطعه کار می گردد. شکل (۲-۲) سیستم مختصات در یک ماشین سوراخکاری، فرزکاری و تراش را نمایش می دهد. جهت های مشخص شده در هر شکل نمایانگر جهت مثبت محورها در هر یک از ماشینها می باشد. در فرزکاری و سوراخکاری دو محور x,y در صفحه افقی قرار دارند. در ماشین سوراخکاری حرکت مثبت محور z باعث بالا رفتن اسپیندل می شود در حالیکه در فرز این حرکت بر عکس است. در تراش فقط دو محور برای ایجاد حرکت و ماشینکاری کافی است و چون اسپیندل بصورت افقی قرار دارد محور z نیز افقی است. همچنین حروف C,B,A نیز برای حرکت زاویه ای به ترتیب حول محورهای X,Y,Z بکار می روند.

۳-۲-۲- ساختمان یک برنامه NC:

یک برنامه NC مراحل ماشینکاری یک قطعه را نمایش می دهد. این برنامه از بلوکهایی حاوی اطلاعات تشکیل شده است که هر بلوک با حرف N شروع شده و با شماره خط مشخص می گردد. بعنوان مثال یک بلوک معمولی از یک برنامه NC می بتواند به شکل زیر باشد:

N0040 G91 X25 Y10 Z-12.55 F150 S1100 T06 M03 M07

هر بلوک از چندین کلمه تشکیل شده است و هر کلمه با یک حرف شروع می شود که عدد بعد از آن نمایانگر فرمان مشخصی برای ماشین می باشد. کلماتی که با حروف M,G شروع می شوند به ترتیب به عنوان مقدماتی و توابع متفرقه معرفی می گردند. انواع حروف مورد استفاده در ماشینهای کنترل عددی را می توان بصورت خلاصه به شکل زیر تشریح نمود:

N ………… شماره خط برنامه

G ………… توابع مقدماتی

X ………… حرکت در راستای محور x

Y ………… حرکت در راستای محور y

Z ………… حرکت در راستای محور z

A ………… حرکت زاویه ای حول محور x

B ………… حرکت زاویه ای حول محور y

C ………… حرکت زاویه ای حول محور z

F ………… نرخ پیشروی

M ………… توابع کمکی

S ………… سرعت اسپیندل

T ………… شماره ابزار

R ………… حرکت سریع محورz

مختصات ریاضی حرکت محورها

محور حرکتی ماشین تراش

تعمیر cnc را میتوان یکی از شاخه های اصلی کنترل و ماشین آلاتcnc دانست.

در تعمیرات سی ان سی چند نکته باید رعایت شود: شامل ساختار الکترونیکی،برقی و

ساختار و شناسایی کامل مکانیک هم لازمه و پیش نیازفعالیت در این زمینه می باشد.

در تعمیرات سی ان سی میتوان به تعمیر قسمت تارت ابزار تراش اشاره کرد که

استهلاک در این زمینه در واقع همان تعویض ابزار اتوماتیک است.ماشین تراش

در این قسمت به علت تعویض مداوم ابزار در برنامه به صورت مکانیکی و

یا الکترونیکی تحت تاثیر است و رفع عیب آن قبل از خرابی حائز اهمیت است و

باید پیشگیری شود.

عدم سرویس و نگهداری از دلایل اصلی فرسودگی زود هنگام است و باعث توقف

ماشین CNCمیشود.عدم توجه به این امر و یا اپراتورهای متصدی ماشین یا از مدار

خارج میکنند و به صورت تک ابزار به ادامه کار میپردازند و یا در بعضی مواقع

کاملا باز کرده و از مدار خارج میکنند که این امر کاملا غیر اصولی و غیر استاندارد

میباشد.

ماشین CNCبا تعویض ابزار اتومات و عکس العمل سریع آن معنا دارد و راندمان

بسیار بالای تارت یا همان تعویض ابزار در پیشبرد قطعات ماشین کاری شده به صورت

یکدست و بدون دخالت نیروی انسانی وصرفه جویی وقت و سطح کیفی ماشین کاری

در الویت اصلی قرار دارد.

ما در این مبحث به این امر میپردازیم که چگونه میتوانیم از خرابی تعویض ابزار

جلوگیری کنیم .در واقع سرویس و نگهداری قبل از خرابی صد در صد تعویض

ابزار

تعویض ابزار در ماشین های CNCمتفاوت است ولی ساختار آن تقریبا شبیه به هم است

تارت یا همان تعویض ابزار ماشین به سه دسته تقسیم میشود:

تارتهای با موتورهای AC و قفل کن مکانیکی در این مدل تعریف ابزار در برنامه

موتور تعویض ابزار تحریک شده و به صورت CW به صورت پالس گرد ساعت به

چرخش درآمده و هنگامی که به ابزار هدف رسیده متوقف میشود وبه صورت CCW

مخالف عقربه های ساعت تعویض دور میکند و به صورت مکانیکی قفل میگردد.

وبه لیمیت قفل ابزار رسیده و خاتمه موقعیت CCW که دستور متوقف شدن آن توسط

لیمیت سوییچ و یا سنسوری که در حد انتهای قفل کن مکانیک تارت نصب میگردد

متوقف میشود و دستور اتمام پروسه تعویض ابزار را اعلام میکند و اپراتور مجاز است

به ادامه کار ماشین ویا دستور ابزار بعدی را بدهد.

در کل این نوع تعویض ابزار ها یکطرفه میباشد که در واقع به یک سمت چرخش ابزار

میباشد و به یک سمت دیگر آن که معکوس حرکت به جلو میباشد قفل ابزار است که

یکی از رایج ترین سازنده آن در ماشین های قدیمی روسی میباشد و در ماشین های

چینی،تایوانی و هندی موجود است.

وحال سوال این است که چگونه ابزار مورد نظر را پیدا میکند که وقتی متوقف میشود و

ابزاری که داخل کنترلر تعریف شده با ابزاری که روی تارت نصب شده یکدست برای

خواندن ابزار به چند روش میتواند باشد.

به صورت Readrelay،لیمیت سوییچ،سنسور و اینکودرهای مطلق که رایج ترین در

نوع تارتهای یکطرفه لیمیت سوییچ و Readrelay میباشد که برای قفل ابزار یک

لیمیت سوییچ در قسمت انتهای تعویض ابزار کار گذاشته میشود که وظیفه ی خواندن

ابزار مور نظر را داشته باشد که به تعداد هر ابزار یک عدد لیمیت سوییچ و یک عدد

هم برای قفل ابزار در نظر گرفته میشود و در بعضی از آنها Readrelayکه حساس

به آهن ربا میباشد به صورت مگنتی عمل میکند که کارایی هر دو یکی میباشد

که بسته به موقعیت ابزار شرکت سازنده در ماشین تعبیه میشود.

برچسب ها:

CNC CNCچیست آموزش cnc آموزش تعمیرات cnc آموزش تعمیرات سی ان سی آموزش سی ان سی سی ان سی سی ان سی چیست